Da in vielen Fertigungsbetrieben sowohl Hydraulik- als auch Schmiersysteme eine relevante Rolle spielen, soll nachstehend beispielhaft beleuchtet werden, wie sich Basisinformationen zu Füllstand, Temperatur und der Filterüberwachung vor diesem Hintergrund darstellen, bzw. künftig angelegt sein könnten.

Der Blick in die bisher gängige Praxis zeigt ein vielschichtiges Bild:

Sowohl zur Füllstands- als auch zur Temperaturüberwachung findet sich alles, vom Schauglas und primitivstem Bimetallthermometer bis zu bidirektionalen kontinuierlichen Kommunikationsstrecken über IO-Link. In der Filtration überwiegt die einfache Meldung des erschöpften Elementes.

Unternimmt man z.B. für den Füllstand den Versuch einer statistischen Betrachtung der Ausrüstungsgrade so ergibt sich folgendes Bild: Immer noch Schwerpunkt der gewählten Überwachungsfunktion ist der Trockenlaufschutz der Pumpe(n). Dies meistens mit einer Vorwarnstufe, also zwei Schaltkontakten. Der Anteil der kontinuierlichen Überwachungssensoren nimmt zwar ständig zu, liegt aber geschätzt noch im letzten Viertel. In der Temperaturüberwachung kann man hingegen einen Rückgang der einfachen Grenzschalter zu Gunsten der kontinuierlichen Signale verzeichnen.

Hieraus lässt sich klar die vorhandene Priorisierung der Temperaturüberwachung gegenüber der Füllstandüberwachung erkennen, was bei einem temperaturabhängigen Konstruktionselement wie dem Hydraulik- und insbesondere dem Schmieröl nicht verwunderlich ist.

Betrachtet man das weitergehende Ausrüstungsfeld der Systeme, gibt es zwar einen steigenden Anteil an Kombinationsgeräten, aber immer noch eine große Vielfalt an Steckervarianten und Parallelverkabelungen.

Auch der Blick in die einschlägigen Normen wie der DIN EN ISO 4413 bringt leider kaum erhellende Erkenntnisse darüber, welcher Pfad künftig die wahrscheinlich größte Zustimmung finden könnte.

In Ermangelung dieser Vorgaben sei folgende Überlegung zur Diskussion gestellt:

Folgt man den besonders auf der letzten Hannover Messe im Bereich der Antriebstechnik häufig zu sehenden Slogans, wonach alle künftigen Komponenten kommunikativ, konnektiv und ähnliches sein müssen, kann man Füllstand und Temperatur konsequenter weise nur noch mittels kontinuierlicher Signale überwachen. Das an sich ist keine wirklich neue Erkenntnis, wenn man bedenkt, dass alle ölführenden Systeme schon immer das Risiko des Leckageschadens in sich bargen und infolgedessen die punktuelle Überwachung noch nie risikoadäquat war.

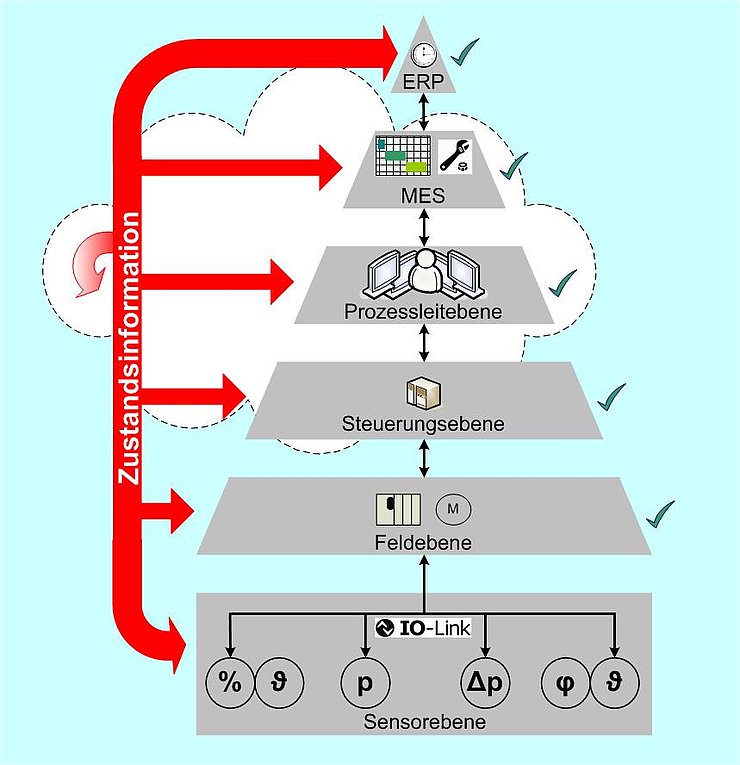

Vor dem sich nun neu aufbauenden Hintergrund einer gemäß I 4.0 vernetzten Produktion tritt dieses Risiko jedoch an die zweite Stelle und die Informationen zur Verfügbarkeit einer Hydraulik-/ Schmieranlage in den Vordergrund. Eine vernetzte Produktion kann nur dann funktionieren, wenn alle bereitgestellten Funktionsdaten signalisieren, dass das angestrebte Produktionslos sich in der gewünschten Zeit realisieren lässt. Der heute noch – auch in der ISO 4413- im Fokus stehende Schutz der Pumpe stellt nicht mehr das primäre und einzige Überwachungsziel dar, sondern fällt künftig eher als Nebenprodukt der kontinuierlichen Signalisierung des Pegelverlaufs an.

Bei intelligenter Korrelation des Pegelsignals lassen sich nicht nur die Funktionsbereitschaft der Anlage erkennen, sondern auch schon bereits beginnende Abweichungen erfassen und im Sinne einer vorausschauenden Verfügbarkeitsanalyse (prädiktive Instandhaltung) interpretieren und gegebenenfalls vor Beginn des Produktionsloses beseitigen.

Ganz nebenbei ließen sich in größeren Produktionsanlagen über eine statistische Auswertung der Pegelverläufe Verbrauchsbilanzen und/oder Verschleißhotspots generieren bzw. erkennen und so eventuelle Forderungen nach einer erhöhten Umweltsicherheit erfüllen.

Ebenso zwingend wie die permanente Signalisierung der Verfügbarkeit des Öls ist die kontinuierliche Meldung seiner aktuellen Betriebstemperatur. Infolge der temperaturabhängigen Veränderung der Viskosität der Öle und der damit verbundenen Relevanz für den individuellen Prozess ist diese Information unverzichtbar. Sie bietet aber zusätzliche, für die Verfügbarkeit der Produktionsanlage essentielle Daten.

So kann ein schleichender Temperaturanstieg darauf hindeuten, dass das Kühlsystem nicht mehr effizient arbeitet. Das kann seine Ursache in einer zunehmend verschmutzten Matrix eines Öl/Luftkühlers ebenso haben, wie im beginnenden Mangel an Flüssigkühlstoff oder fehlender Rückkühlkapazität. Ein relativ schneller Temperaturanstieg wiederum könnte ein Indiz für einen akuten Verschleißprozess sein. Darüber hinaus kann die lückenlose Dokumentation des Temperaturverlaufs als Beurteilungsparameter zur verbleibenden Nutzungsdauer des Öles herangezogen werden.

Anders als beim Füllstand, wo normalerweise die Visualisierung des Pegelstandes keine unmittelbare Sicherheitsrelevanz hat, kann es zum Schutze des Bedien-/ Wartungspersonals sinnvoll sein, die aktuelle Temperatur auch vor Ort anzuzeigen.

Verlassen wir die Ebene der Informationsgenerierung und schauen wir auf die Konnektivität der Sensoren. Hier zeigen sich die Vorzüge der modernen Kommunikationstechnologie besonders deutlich. Zum Transport der zeitnahen, kontinuierlichen Füllstandsinformationen ist weniger Installationshardware erforderlich als für die traditionellen Schaltsignale. Dies bedeutet kleinere Steckverbindungen, Kabel mit weniger Adern und damit unter dem Strich weniger Kosten. Zugegeben, die Generierung der kontinuierlichen Signale ist etwas aufwendiger als einfache binäre Schaltelemente, aber die Investitionsdifferenzen sind marginal, ja sie sind bei der Betrachtung des insgesamt zur Bereitstellung der Information an der Verknüpfungsstelle notwendigen Aufwands u.U. sogar positiv.

Hier liegt möglicherweise überhaupt ein weiterer Kern im Versuch einen sinnvollen Pfad in die Zukunft zu entwickeln:

Muss man nicht vor dem Hintergrund der gewünschten Vernetzbarkeit in erster Linie die Gesamtkosten der benötigten Information, also des Signals am Verknüpfungspunkt betrachten, statt wie immer noch üblich um die Einstandspreise der involvierten Einzelbauteile zu feilschen? Ketzerisch könnte man formulieren, dass man zwar beim Einkauf des Sensors ein Schnäppchen gemacht hat, dafür aber bei den Kabeln und der Installation ein Vielfaches an Geld verpulvert. So wie man schon vor längerer Zeit erkannt hat, dass Mechanik und Elektronik ein unzertrennbares Duo bilden und dies auch in die Berufsausbildung umgesetzt hat, muss man nun den in diesem mechatronischen Bauteil erzeugten Nutzen in den Vordergrund stellen.

Weiteres, oft übersehenes Rationalisierungspotential liegt im Einsatz von Installationseinheiten mit hoher Funktionsdichte. Das fängt in der Fluidtechnik in der simplen Verknüpfung von Füllstands- und Temperaturüberwachung in einem Gerät an und erreicht mit der Kombination aller wesentlichen Grundfunktionen zur Ausstattung eines Aggregates einen interessanten Höhepunkt. Der globale Wettbewerbsdruck zwingt uns nicht nur zu innovativen Funktions-oder Produktlösungen. Weit mehr Kosten verbergen sich insbesondere auch im internationalen Handel in der sog. supply- chain. Selbst bei einem einfachen kombinierten Niveau-/ Temperatursensor spart man doch schon je einen Bestellvorgang, einen Wareneingang, eine Rechnungsprüfung, einen Bereitstellungsvorgang. Dazu müssen ein Gewindeloch, ein Montagevorgang, eine Kabelverbindung und ein Kabel weniger erstellt bzw. verlegt werden. Bei ehrlicher Betrachtung dieser betriebswirtschaftlichen Faktoren ließe sich noch viel Potential heben.

Es gibt aber noch einen ganz entscheidenden Faktor, welcher für die ausschließliche Verwendung kontinuierlicher Signale spricht:

Die eingangs erwähnte Betrachtung der Vergangenheitsdaten spiegelt insbesondere auch die grenzenlose Individualität der Konstrukteure wider. Aus der statistischen Verteilung der Schaltpunkte zum Pumpenschutz könnte man leicht schließen, dass jeder Ölbehälter mit höchst individuellen Maßen gefertigt wird und infolgedessen auch die Schaltpunkte niemals auf gleichem Niveau liegen können. Ist das tatsächlich die Realität? Natürlich nicht. Die Erstausrüster sind schon allein aus Wettbewerbsgründen gezwungen intern zu rationalisieren und zu standardisieren und innovative Anbieter haben dabei auch schon die Anforderungen von I 4.0 aufgegriffen. Warum nutzt man aber nicht auf breiterer Front das Potential der kontinuierlichen Signale auch die Füllstands- Temperatursensoren wenigstens betriebsintern zu standardisieren? Es ist doch bei kontinuierlichen Signalen völlig unerheblich, wie weit der Füllstandssensor in den Behälter hineinragt! Die relevanten Signale lassen sich aufs Einfachste an den finalen Anlagenbedarf anpassen. Aus zig verschiedenen Varianten lassen sich pro Betrieb vielleicht nur drei oder vier kondensieren, was wiederum die gesamte supply- chain vereinfachen würde. Das ließe sich bei entsprechender Abstimmung selbst bei Multifunktions geräten noch sinnvoll realisieren und so zur Optimierung der Kosten für I 4.0 kompatible Signale beitragen.

Wie verhält es sich nun mit der Filterüberwachung?

Zunächst ein paar Worte zur Bedeutung der Filtration in modernen Hydraulik- und Schmiersystemen:

Die wesentliche Funktion der Filtration ist ganz im Sinne von I 4.0 die Sicherstellung der Anlagenverfügbarkeit. Das wird erreicht, indem die Arbeitsfilter die Stabilisierung einer konstruktiv vorgegebenen Reinheitsklasse nach ISO 4406 sicherstellen. Dazu müssen die Filter korrekt dimensioniert und mit Filterelementen geeigneter Rückhalteraten bestückt sein. Hierzu macht die DIN EN ISO 4413 dezidierte Aussagen, verlangt allerdings nur eine gute Sichtbarkeit der Wartungsanzeige. Daher findet man überwiegend die Signalisierung ‚Filterelement voll‘ meist als visuelle Anzeige sehr oft kombiniert mit einem einfachen Schaltsignal. Das ist, wie nachstehend erläutert wird, schon jetzt nicht mehr zeitgemäß und für die Ermittlung der Verfügbarkeit völlig ungeeignet.

Einige grundsätzliche Besonderheiten der Filterüberwachung:

Zur Erzeugung eines elektrischen Signals greift man zunächst Druckänderungen über das Filterelement ab. Diese entstehen durch die Akkumulation der Schmutzpartikel auf/im Filterelement was den freien Querschnitt allmählich reduziert und den Druckverlust über das Element ansteigen lässt. Dieser Druckanstieg wird mittels eines Kolbens oder einer Membrane in eine Wegänderung umgesetzt, was wiederum ab einem vorgegebenen Wert ein elektrisches Schaltsignal auslöst. Hier spielt nun die temperaturabhängige Viskosität des Öls hinein. Der detektierte Druckverlust kann zwei Ursachen haben, ein kaltes zähflüssiges Öl oder die Anlagerung von Schmutzpartikeln. Zu diesem Grundproblem kommt für die Signalauswertung noch der Verlauf des Druckanstiegs, der immer einer mehr oder weniger langgezogenen Exponentialkurve folgt. So wird ein frisches Filterelement über lange Zeit kaum messbare Signalveränderungen zeigen.

Die Filtration ist aber auch ein Aktivposten des Condition Monitoring, indem sie auf akute Verschleißvorgänge mit verkürzten Standzeiten der Filterelemente reagiert. Daher ist im Zuge der Verfügbarkeitsbetrachtung, trotz der beschriebenen Unzulänglichkeiten, die kontinuierliche Filterüberwachung angezeigt. Sie sollte aber so erfolgen, dass Signale nur dann aktiv verarbeitet werden, wenn die gewünschte Betriebstemperatur des Öles erreicht ist, um Viskositätseinflüsse weitestgehend zu eliminieren. Gleichzeitig sollte die Standzeit des/ der Filterelemente extern geloggt werden. Mit dem Abgleich der Standzeit bis zum sichtbareren Anstieg der Druckverlustkurve und eventuellen, bereits oben beschriebenen Temperaturereignissen, lassen sich eventuell zu erwartende Störungen prädiktiv bei der Verfügbarkeitsbetrachtung berücksichtigen.

Zusammenfassung:

Die aus Industrie 4.0 entstehenden Sachzwänge zu einer umfangreicheren Vernetzung von Prozessen, verlangt auch in der Fluidtechnik digitalisierungsfähige Ausrüstung. Dies fängt bei so banalen Aufgaben wie der Füllstandsüberwachung an. Denn, wenn sich nicht ausreichend Öl im Behälter befindet, kann die Prüfkette der Verfügbarkeitsbetrachtung nicht ‚durchdekliniert‘ werden. Die dauernd abrufbare Information rückt in den Vordergrund- nicht der Alarm bei Störung.

Die Digitalisierung eröffnet zudem eine ganzheitliche Betrachtungsweise der zur Verfügbarkeitsberechnung notwendigen Information. Dabei sind die Generierung der Information im Sensor und die Übertragung derselben bis zum point of use gleichwertig und bilden als Ganzes die Kosten für die benötigte Information.

Die Generierung der Information in Installationseinheiten mit hoher Funktionsdichte bietet zudem noch weiteres erhebliches Rationalisierungspotential im Hardwarebereich.

Darüber hinaus muss hervorgehoben werden, dass die Bereitstellung kontinuierlicher Informationen die beste Voraussetzung für die Implementierung umfassender Instandhaltungssysteme bietet. Smart Maintenance unter der Prämisse der prädiktiven Instandhaltung lebt von der dauernden Verfügbarkeit von ‚Big Data‘.